Tá ról ríthábhachtach ag córais giaranna i bhfeistí meicniúla éagsúla, ag cinntiú go ndéantar tarchur cumhachta go réidh agus go héifeachtúil. Mar sin féin, braitheann feidhmíocht chórais giaranna go mór ar chruinneas an...mogalra fearasIs féidir le fiú dialltaí beaga neamhéifeachtúlachtaí, caitheamh agus cuimilt mhéadaithe, agus fiú teipeanna tubaisteacha a bheith mar thoradh orthu. San alt seo, déanfaimid iniúchadh ar na tosca a mbíonn tionchar acu ar chruinneas mogalra fearas agus déanfaimid iniúchadh ar a dtábhacht chun feidhmíocht is fearr is féidir a chinntiú i gcóras fearas.

Próifíl Fiacail Giaranna:

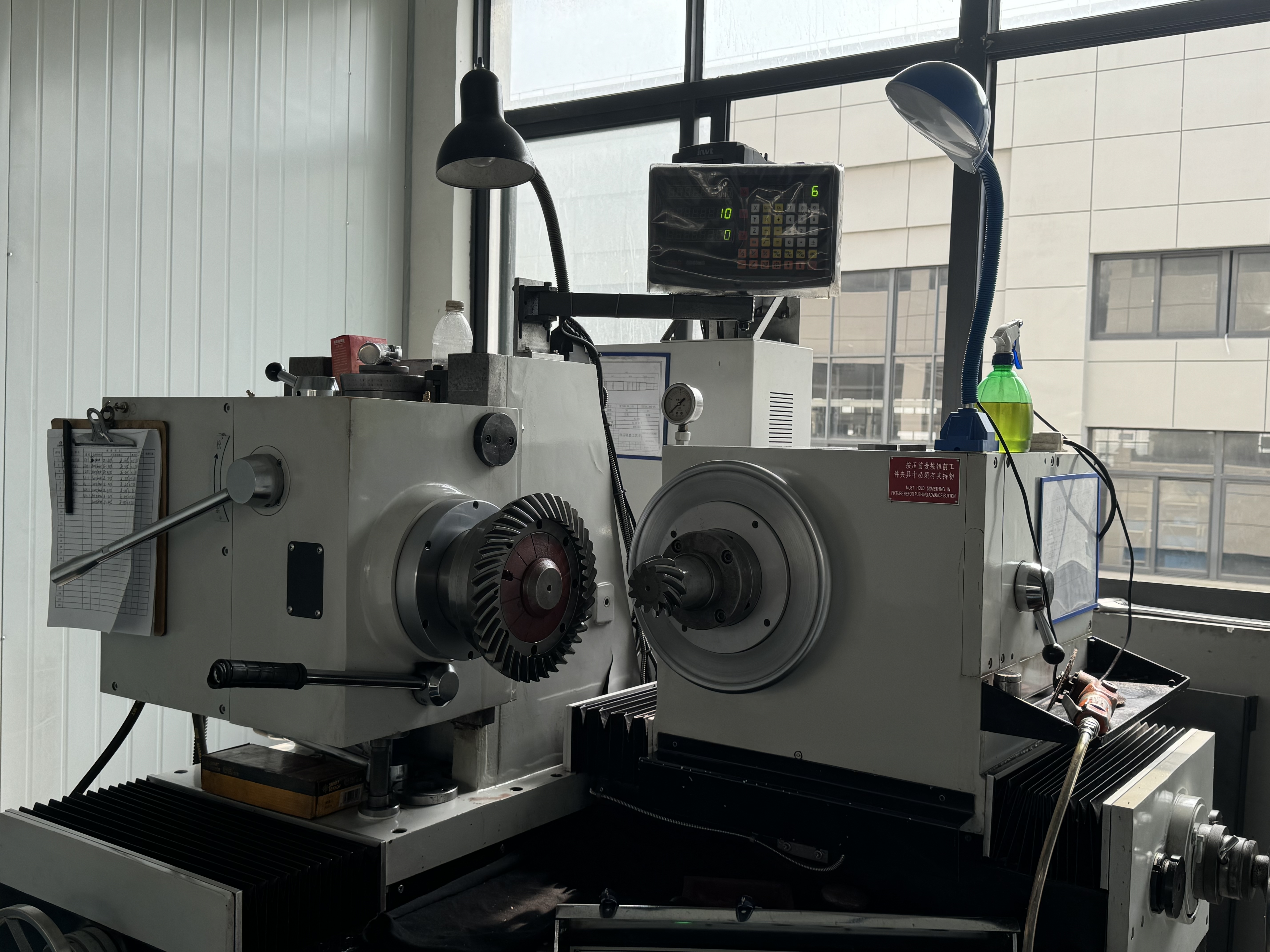

Is dócha gurb é próifíl fiacla fearas an fachtóir is bunúsaí a mbíonn tionchar aige ar chruinneas mogalra fearas. Ní mór na fiacla a bheith múnlaithe go beacht chun gabháil cheart agus íosmhéid frith-imbhuailte a chinntiú. Is féidir le haon diall ón bpróifíl fiacail idéalach ualach míchothrom, torann méadaithe agus éifeachtúlacht laghdaithe a bheith mar thoradh air. Tá feabhas suntasach tagtha ar an gcumas próifílí fiacla fearas cruinne a tháirgeadh trí theicnící déantúsaíochta nua-aimseartha amhail meaisínithe CNC.

Lamháltais Déantúsaíochta:

Tugann próisis déantúsaíochta lamháltais isteach go dosheachanta, rud a d’fhéadfadh tionchar a imirt ar chruinneas mogalra fearas. Is féidir le héagsúlachtaí i dtoisí, i mbailchríoch dromchla, agus in airíonna ábhair tionchar a imirt ar an gcaoi a n-idirghníomhaíonn fearais le linn mogalra. Tá lamháltais níos déine agus bearta rialaithe cáilíochta le linn monaraíochta riachtanach chun feidhmíocht chomhsheasmhach fearas a chinntiú.

Ailíniú agus Tionól:

Ailíniú agus cóimeáil cheartfearasTá córais ríthábhachtach chun cruinneas mogaill is fearr is féidir a bhaint amach. Is féidir le mí-ailíniú seaftaí, spásáil mhícheart idir giaranna, nó réamhualú imthacaí míchuí a bheith ina chúis le luchtú míchothrom agus caitheamh roimh am. Tá gá le haird chúramach a thabhairt ar nósanna imeachta tionóil, lena n-áirítear úsáid uirlisí ailínithe agus sonraíochtaí chasmhóiminte, chun na saincheisteanna seo a íoslaghdú.

Bealadh:

Tá bealadh éifeachtach ríthábhachtach chun frithchuimilt agus caitheamh idir fiacla giaranna a laghdú. Is féidir le bealadh neamhleor nó míchuí méadú ar fhrithchuimilt, róthéamh agus caitheamh luathaithe a bheith mar thoradh air. Tá roghnú an bhealaithe cheart, mar aon le cothabháil rialta agus monatóireacht ar leibhéil bealaithe, ríthábhachtach chun cruinneas mogalra giaranna a choinneáil le himeacht ama.

Coinníollacha Oibriúcháin:

Is féidir leis an timpeallacht oibriúcháin tionchar a imirt ar chruinneas mogalra na ngiaranna freisin. Is féidir le fachtóirí amhail luaineachtaí teochta, ualaí turraing agus éilliú tionchar a imirt ar fheidhmíocht na ngiaranna.fearasIs féidir le córais le coimircí iomchuí agus na coinníollacha oibriúcháin atá beartaithe á gcur san áireamh cabhrú leis na héifeachtaí seo a mhaolú agus feidhmíocht iontaofa a chinntiú.

Caitheamh agus Díghrádú:

Le himeacht ama, d’fhéadfadh caitheamh agus meath tarlú do ghiaranna, rud a chuirfeadh isteach ar chruinneas a mogalra. Is féidir le cáithníní scríobacha, bealadh neamhleor, nó ualaí iomarcacha caitheamh a luathú agus athruithe i ngeoiméadracht na ngiar a bheith mar thoradh orthu. Tá cigireacht agus cothabháil rialta riachtanach chun fadhbanna caitheamh a bhrath agus a réiteach sula gcuireann siad isteach ar fheidhmíocht na ngiaranna.

A bhaint amach agus a chothabháilfearasTá cruinneas mogaill riachtanach chun oibriú iontaofa agus éifeachtúil córas meicniúla a chinntiú. Trí thuiscint a fháil ar na tosca a mbíonn tionchar acu ar chruinneas mogaill fearas agus bearta cuí a chur i bhfeidhm le linn dearadh, monaraíochta, tionóil agus oibríochta, is féidir le hinnealtóirí feidhmíocht fearas a bharrfheabhsú agus saolré córas fearas a shíneadh. Leanfaidh dul chun cinn leanúnach i dteicneolaíochtaí agus ábhair déantúsaíochta, mar aon le cleachtais dhian rialaithe cáilíochta, de chruinneas mogaill fearas a fheabhsú agus nuálaíocht san innealtóireacht mheicniúil a thiomáint.

Am an phoist: 7 Bealtaine 2024